|

О производстве экструзионных древесностружечных плит и применении их в конструировании облегченных экономичных изделийВ советские времена возможности дизайнеров, проектировавших корпусную мебель, ограничивались применением древесно-стружечной плиты толщиной исключительно 16 мм, а то и 15,5 мм. Сегодня наши заводы выпускают гораздо более широкий ассортимент древесностружечных плит. Поэтому архитектура современной отечественной мебели становится гораздо выразительнее и интереснее.Однако, использование плит увеличенных толщин приводит к пропорциональному увеличению веса и себестоимости изделий. Поэтому, конструкторы и технологи изыскивают различные способы снижения материалоемкости утолщенных элементов. В частности, это могут быть рамочно-филенчатые конструкции, сэндвич-панели, панели с сотовым заполнением и т.д. Интересный опыт конструирования облегченных изделий из плитных материалов имеется в Германии. Немецкие коллеги используют пустотелые древесно-стружечные плиты, производимые методом экструзии. Основная область применения таких плит в Европе - межкомнатные и входные двери. Но принципиально они могут использоваться в любых сферах деревообработки, не исключая и мебели, - там, где задача снижения веса и материалоемкости является актуальной. Учитывая, что наш читатель мало наслышан о производстве экструзионных плит, мы сделаем небольшой экскурс в историю плитного производства. История такова, что 50-60 г.г. прошлого века большинство заводов древесностружечных плит было оснащено именно экструзионными прессами, а вовсе не привычными сейчас прессами для плоского прессования. Простота технологии, невысокие требования к применяемому сырью в сочетании с небольшими капитальными затратами обеспечили моментальное распространение экструзионной технологии по всему миру, не исключая и нашу страну.  Изобретателем технологии

экструзии древесностружечных плит

является

немецкий

инженер Отто Крейбаум (Otto Kreibaum) получивший в

1949 г .

патенты во

многих странах мира на изобретенную им технологию. Изобретателем технологии

экструзии древесностружечных плит

является

немецкий

инженер Отто Крейбаум (Otto Kreibaum) получивший в

1949 г .

патенты во

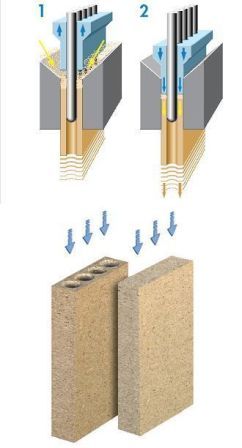

многих странах мира на изобретенную им технологию. Принцип экструзии плит показан на рисунке. Приготовленная древесно-клеевая композиция поступает под плунжер пресса, совершающий возвратно-поступательное движение ( поз. 1 и 2). Материал уплотняется и, постепенно продвигаясь в канале между плитами пресса, нагревается до температуры отверждения применяемой термореактивной смолы и превращается в плиту. Отформованная плита разрезается на отрезки необходимой длины и направляется для остужения и выдержки. Экструзионная

технология

позволяет

получать плиты как полнотелые, так и пустотные. Форма и

размеры

пустот определяются формой и размерами неподвижных

формующих

пальцев

пресса. Строго говоря - и внешние профили

поверхности прессуемого

изделия

могут быть различными. Т.е. кроме плит можно

изготавливать брусья,

трубы и др. профильные

погонажные изделия. Технология

экструзии

исключает

необходимость

выполнения сложных операций формирования стружечного

ковра.

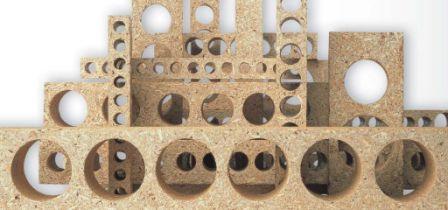

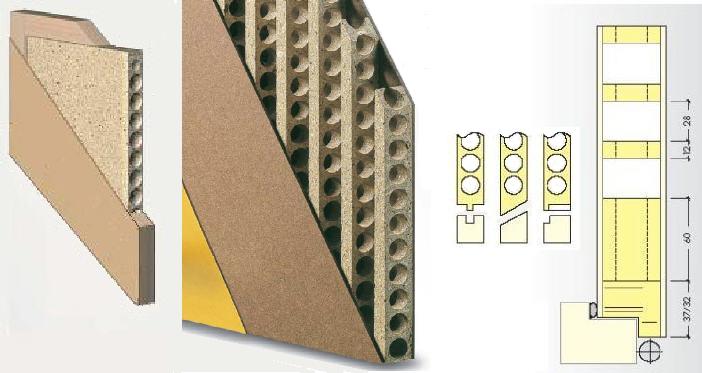

Экструзионные плиты

изготавливаются с точностью до 0,1 мм и не требуют

калибрования. Экструзионная технология производства осталась в странах третьего мира и в Германии. Почему, вопреки общей тенденции, технология экструзии древесностружечных плит сохранилась в немецкой деревообработке ? Объяснение, вероятно в том, что немцы умеют как следует считать экономику. С 80-х годов во всем мире начинают говорить об экономии природных ресурсов, которые, как выяснилось вовсе не безграничны и, более того, начинают потихоньку расти в цене. А немцы всегда это чувствовали. У этого народа экономия материалов в крови еще со времен средневековья, когда таможни в Германии стояли на каждом километре, а любая щепка, провезенная полсотни верст, становилась золотой. А мы до сих пор остаемся самой богатой страной мира и экономия, по видимому, нам не очень пока что нужна. Действительно, пустотность может обеспечить реальное и значительное снижение плотности конструкционных древесностружечных плит, т.к. вне зависимости от способа производства по большинству технических показаний материал конструкционной плиты обязан быть достаточно плотным и твердым. На фотографии ниже мы можем зрительно представить объем этой экономии. Чем толще плита и крупнее отверстия - тем экономия больше ( до 60%).  Как экономия может реализоваться в конструкциях показано на фотографии фрагментов мебельного щита и межкомнатной двери. Дверь обшита древесноволокнистой плитой и покрыта пластиком. Кромки изделий укрепляются рейками ( зареиваются).  В

этой

заметке использованы иллюстрации с

сайта

немецкой фирмы Sauerländer Spanplatten GmbH & Co.

KG, производящей

экструзионные плиты на двух заводах в западной

и восточной частях Германии. Оба завода вместе

имеют более 30

экструзионных линий общей мощностью 430 000 кубометров в

год.

Разумеется, за более чем 50 лет

существования фирмы

технология производства экструзионных плит серьезно

усовершенствовалась. Некоторые

характеристики

выпускаемых плит приведены ниже :

В настоящее время, интерес к производству экструзионных древесных композитных материалов вновь повсеместно увеличивается. В частности, в последние 15 лет за рубежом появилось большое количество предприятий, изготавливающих экструдированные профильные изделия на основе древесной муки и термопластичных смол. Недавно в США возникло предприятие, изготавливающее экструзией конструкционные стеновые панели толщиной 5,5 см из соломы вообще без применения связующего, т.е. склеивание частиц осуществляется только благодаря выплавляемому из целлюлозы лигнину. Применение в мебели деталей,

изготавливаемых экструзионным

методом, обеспечивает реальное снижение их

материалоемкости.

Экструзионные

плиты хорошо дополняют ассортимент других плитных

материалов. Опыт

фирмы

Sauerländer Spanplatten показывает, что экструзионные

технологии

производства древесно-полимерных

композитов могут быть основой не только для среднего, но

и для большого

бизнеса. Абушенко А.В. март 2006 |

|