Древесно-полимерные

композиционные

материалы. Некоторые термины и факторы развития.

Роль

древесины в развитии мирового хозяйства переоценить

невозможно,

настолько она велика как в историческом плане, так и

на уровне

современных задач. Однако, в последние десятилетия

натуральная

древесина в народном хозяйстве постепенно дополняется или

заменяется

искуственными древесными материалами - композитами.

В настоящее время по объемам производства

древесные композиты занимают в

мировой

экономике

одно из первых мест. Они включают в себя большую

номенклатуру разннообразных по свойствам и методам

производства

материалов. Эта группа быстро развивается в

количественном и в качественном отношении.

По данным ФАО ООН к

концу 20 века мировое производство

древесных

композиционных материалов в объемных единицах уже

превосходило

производство сталей, пластмасс и алюминия.

Древесно-полимерные композиты являются частью более

общей группы древесных композиционных материалов.

Основным исходным продуктом для производства

древесно-полимерных

композиционных материалов (ДПК) является натуральная

древесина или (и)

ее отходы. Вторым важнейшим компонентом ДПК

является термореактивный или термопластичный полимер

(смола).

В какой то степени, идею древесно-полимерных

композитов можно

представить следующим образом: круглое и не вполне

однородное по

свойствам бревно разделяется на фрагменты

меньшего размера,

которые затем вновь соединяются в другие технологически

более удобные

формы.

После дезинтеграции худшие фрагменты материала могут быть

изъяты или

более равномерно распределены внутри композита.

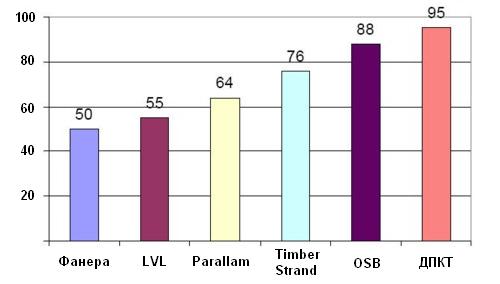

Ориентировочный

полезный выход древесины (из бревна) для некоторых

древесных

композиционных продуктов приведен на диаграмме ниже:

В

состав древесно-полимерных композитов могут также входить

разнообразные

химические добавки, а также физические структурные

элементы ( металл,

стекло, бумаги, пластики, в т.ч. пенопласты и т.д. и

т.п.) в

различных

геометрических формах - листовых, пленочных,

стержневых,

волокнистых, специальных и т.д., и даже наночастицы.

В силу столь широко разнообразия дать единое

определение для ДПК

не так просто. В общем случае, можно предложить

следующее :

Древесно-полимерные

композиционные материалы — искусственные

многокомпонентные

материалы, состоящие из

древесных структурных элементов, соединенных друг с

другом

полимерной матрицей, включающие, при

необходимости, другие

химические

добавки и физические структурные элементы.

В данном случае под словом материалы мы подразумеваем и

готовые

древесные композиционные изделия ( например -

дверные полотна, конструкционные теплоизолирующие панели,

изделия

мебели или их элементы, готовые строительные

конструкции и т.д.)

Примечание.

Всякое

определение есть вещь весьма условная и представляет

собой не более,

чем попытку договориться о словах.

Опыты успешного комбинирование древесины с другими

материалами

уходят в глубокую древность ( костяные наконечники

для

деревянных копий и стрел, комбинированные

древесно-костяные луки,

древесно-кожанные щиты и т.д.

и т.п.).

Первым индустриальным ДПК можно считать листовую клееную

фанеру,

производство которой было организовано в 19 веке из

строганого и

лущеного древесного шпона и природных клеев. Однако,

важнейшей

технической и экономической предпосылкой для

развития

производства ДПК стало изобретение и

освоение

производства синтетических полимеров, в первую очередь, -

фенолоформальдегидных смол.

Традиционные материалы в течение столетий

являвшиеся основой машиностроения и строительства уже не

могли

обеспечить решение возникших новых

инженерно-технических, архитектурно-строительных и

дизайнерских задач.

Потребность мировой индустрии в первой половине 20

века в новых прочных и технологичных материалов для

строительства и машиностроения, а

также производства разнообразных товаров народного

потребления стала

основной движущей силой

развитии производства новых материалов, в том числе и

древесено-полимерных композитов.

В первой половине прошлого века ДПК

нашли

самое широкое применение в автомобилестроении,

самолетостроении,

вагоностроении, судостроении, в производстве разнообразных

станков и

машин. Во второй его половине на основе ДПК

начинается

индустриальное производство деревянных домов и

мебели.

В 80-е годы возникло мнение, что ДПК,

и особенно древесностружечные плиты, устаревают как

класс и могут

быть заменены на другие, более

совершенные и современные материалы. Сегодня

почвы для

таких разговоров уже нет, более того, ДПК считаются

в мире одним

из наиболее современных и передовых направлений среди

конструкционных

материалов.

Причиной этой переоценки стало лучшее

понимание

вопросов мировой ресурсной базы, а также проблем частной и

общей

экологии.

В настоящее время большую часть в производстве

ДПК занимают

клееная фанера, древесностружечные и древесноволокнистые

плиты,

производимые с применением термореактивных смол,

преимущественно

феноло- и мочевино-формальдегидных. Однако, в

последние годы

быстро растет интерес к получению готовых изделий, в

т.ч. пространственных строительных конструкций, профилей и

формованных

элементов, в т.ч. на основе термопластичных смол.

Возрастает

интерес потребителей к использованию в ДПК матриц из

природных

полимеров, а так же различных комбинированных

связующих,

в т.ч. совместному

применению термопластичных и термореактивных

полимеров. Наряду с

использованием в ДПК традиционных пород древесины

растет интерес

к применению других целлюлозосодержащих материалов -

бамбука,

тростников, солом, конопли, отходов производства

льна, шелухи

зерновых культур, стеблей хлопчатника, ореховых скорлуп,

различных

видов соломы и т.д. и т.п.

Заметим, что сочетание разнообразных веществ приводит

к

созданию новых материалов, свойства которых

существенно

отличаются от свойств каждого из его составляющих.

Варьируя состав

матрицы и наполнителя, их соотношение, применяя

специальные дополнительные компоненты (аддитивы) и

т.д., получают

широкий спектр материалов с требуемым набором свойств.

Большое

значение в ДПК играет расположение элементов

композитного

материала, как в направлениях действующих нагрузок, так и

по отношению

друг к другу, т.е. упорядоченность. Высокопрочные

композиты, как

правило, имеют высокоупорядоченную структуру.

На свойства

композиционного материала в значительной степени влияют

условия

(методы) получения

(температура, давление и др. воздействия).

ДПК могут быть многокомпонентными, в т.ч.

гибридными,

включающие несколько разных

наполнителей и не только древесных, каждый из

которых имеет в структуре композита свою роль.

В качестве наполнителей В ДПК могут

использоваться

самые разнообразные искусственные и природные

вещества в

различных формах ( крупноразмерные, листовые, волокнистые,

дисперсные,

мелкодисперсные, микродисперсные, наночастицы).

Особое место в номенклатуре ДПК занимают

декоративные древесно-полимерные материалы,

используемые для решения архитектурных и дизайнерских

задач и

потребность в которых постоянно возрастает.

Сравнительная плотность некоторых древесных

материалов (кг/м3) показана на диаграмме ниже.

ДПК используются во многих областях науки, техники,

промышленности, в т.ч. в жилищном,

промышленном и

специальном строительство, общем, транспортном и

специальном

машиностроении, сельском хозяйстве, энергетике,

бытовой

технике, медицине, спорте, искусствах и т.д., а

сфера их

применения будет расширяться.

Классификация

древесно-полимерных композиционных материалов.

Древесно-полимерные

композиционные материалы в общей форме можно классифицировать

следующим

образом :

I. По типу

составных элементов:

А.

Крупноструктурные

- массивная клееная древесина

- слоистая клееная древесина

Б. Мелкоструктурные ( древесностружечные

плиты, МДФ и т.п.)

В. Комбинированные (может включать и

крупноструктурные и мелкоструктурные элементы)

Г. Гибридные - включающие древесные и

недревесные элементы

и частицы (пленки, фольги, стекловолокно,

базальтовое волокно,

минеральные порошки и т.д.).

II. По конечной геометрической форме

продукта:

- листы

- плиты

- доски, бруски и брусья

- профильные погонажные изделия

- изделия сложной формы (изогнутые и объемные, напр.

литые)

III. По виду связующего полимера (матрицы)

А. По химическому

виду

материала матрицы:

- на природных

связующих

- на синтетических смолах ( термореактивных и

термопластичных)

- на комбинированных связующих

Б. По исходному

физическому состоянию материала матрицы:

- жидкое

(раствор,

эмульсия, дисперсия)

- твердое мелкодисперсное (порошок)

- твердое, сформированное (напр. пленка, лист)

IV. По применению и степени готовности:

- готовые

изделия

- сырье, полуфабрикаты и заготовки

- общего назначения

- специального назначения

V. По прочности:

- не

конструкционные

(теплоизоляционные, звукоизоляционные)

- низкой прочности (прочность меньше древесины)

- прочные (на уровне древесины)

- высокой прочности ( выше уровня древесины)

- особопрочные ( много выше прочности древесины)

VI. По стойкости к неблагоприятным воздействиям

внешних

факторов:

-

интерьерные,

- атмосферостойкие, влаго- и водостойкие,

- специальные (огнестойкие, химстойкие и т.д.)

VII. По внешнему виду поверхностей;

- технические

- декоративные

VIII. По

характеру

обработки поверхностей:

- необработанные

неокрашенные и окрашенные в массе ( т.е. из машины)

- шлифованные,

- фактурированные ( текстурированные),

- отделанные, в т.ч. с имитационной отделкой,

- облицованные, в т.ч. с последующей отделкой

IX. По характеру основного технологического

процесса:

- периодического

производства ( напр. прессование, литье)

- непрерывного производства ( напр. прокатка,

экструзия и т.п.)

X. По технологической

пластичности готового продукта:

- не пластичные (

напр.

материалы на основе термореактивных смол)

- пластичные ( деформируемые)

XI. По экологическим и санитарным свойствам:

- безопасные в

производстве, в применении, при утилизации

- не вполне безопасные.

Учитывая многообразие видов, комбинаций и

свойств

композиционных материалов можно привести и еще много

разных

делений и подразделений.

В крупноструктурных композитах размеры

структурных

элементов могут достигать нескольких метров.

Крупноструктурные композиты обычно обладают выраженной

анизотропией. В

мелкоструктурных размеры элементарных частиц меньше

этих величин,

вплоть до нанометров. Мелкоструктурные ДПК

могут иметь

как упорядоченную, так и хаотичную структуру. В

последнем случае

их свойства более изотропны.

В последнее время на российском рынке появляются новые

импортные ДПК,

которые можно отнести к среднеструктурным, например OSB,

состоящие из

равномерных высокоупорядоченных древесных фрагментов

размером до 20 -

100 см.

Функциональные

добавки в

древесно-полимерных композитах

До недавнего времени ДПК

производились в основном из древесины и полимера. В

некоторые из

них

добавлялось небольшое количество простейших

гидрофобизаторов. В

настоящее время внимание к применению разнообразных

аддитивов -

модификаторов быстро расширяется. Этому способствует

количество

проводимых научных исследований, но главным образом, -

расширение

областей использования ДПК и успехи химической

промышленности.

К числу наиболее

популярных

добавок можно отнести:

- гидрофобные

(водооталкивающие) добавки,

- пигменты и

красители,

- антипирены,

препятствующие воспламенению и горению материала,

- бактерицидные

препараты,

подавляющие микробную активность,

- противогрибковые

препараты, препятсвующие разрущению древесины

грибками,

- инсектицидные

добавки,

действующие против термитов, древоточцев и др.

вредных насекомых,

- скрепляющие

агенты,

улучшающие взаимодействие между фазами композита,

- упрочняющие

пленки,

волокна, частицы

- стабилизаторы

долговечности ( антиокислители, поглотители излучений

и т.п.)

Использование указанных аддитивов может весьма

существенным

образом влиять на основные свойства и показатели

древесно-полимерных

композитов применительно к конкретным сферам их

применения.

Примеры древесно-полимерных

композитов

Клееная фанера

Клееная фанера является наиболее типичным

представителем

класса слоистых ДПК. Традиционно фанера производится

в виде

квадратных листов форматом 1525х152 мм. Однако в

последние годы

быстро увеличивается доля т.н. большеформатной фанеры,

соответствующей

строительному модулю 300/600 мм.

Наряду со стандартной листовой фанерой

производится

фанерные плиты, плоскоклееные и гнутоклееные

детали, включая балки, трубы, элементы мебели и др. Эти

фанерные

изделия, как и фанера,

различаются породами применяемой древесины, типом клеев,

размерами,

стойкостью к внешним воздействиям и внешним видом.

Выпускаются

также комбинированные виды фанеры, в которых

часть листов

шпона заменены другими материалами - деревянными

брусками,

картоном, стеклопластиком, металлом,

бумажно-полимерными пленками

и др.

Фанера используется в строительстве, мебельном

производстве,

судо-, вагоно-, машиностроении и других отраслях

промышленности. В

строительной индустрии фанера применяется в монолитном

и

малоэтажном домостроении: опалубка; настил под полы;

кровельные

материалы; стеновые панели; перегородки и многое другое,

где появляется

необходимость в материале, обеспечивающем хорошую

прочность и

возможность изготовления крупногабаритных изделий.

Отдельным классом в семействе фанеры являются

древесные слоистые

пластики (ДСП), которые получают склеиванием под большим

давлением

листов древесного шпона, полностью пропитанного

бакелитовыми

смолами. Древесные пластики имеют высокую плотность

- от

1230 до 1330 кг/м3, хорошие прочностные и др.

показатели

К фанерным изделиям относят также гнуто- и плоскоклееные

изделия

для мебели, строительства,

судостроения, самолетостроения и т.д.

В

последние десятилетия за рубежом приобрели большую

популярность

несколько видов фанерных балок строительного назначения. В

последние десятилетия за рубежом приобрели большую

популярность

несколько видов фанерных балок строительного назначения.

Подобно листовой фанере балки склеиваются из полос

лущеного

шпона и имеют стабильные прочностные и

эксплуатационные показатели, превосходящие значения

показателей

пиломатериалов.

Английская аббревиатура LVL - Laminated Veneer

Lumber.

Появление этого материала позволило наладить производство

профильных клееных балок, получивших за рубежом

название

I-Joist, т.е. I-образный профиль. Впервые такие профили

были

произведены в начале 70 - х годов.

В чем была их новизна, ведь подобные конструкции часто

создавались

столярами и плотниками? Она в том, что новый

материал стал

производиться на специальных предприятиях

промышленным

методом, большой длины, в стандартных

размерах и

показателях качества. Это позволило успешно

использовать

их в разнообразных конструктивных применениях.

Наиболее типичные области применения LVL: кровельные

конструкции; несущие конструкции (стены, перекрытия для

крыш и полов, и

пр.); несущие балки мостов, шпалы, брус для профилирования

и т.д.;

в домостроении для отделки внутреннего интерьера

(лестницы, арки,

любые декоративные элементы); балки, перемычки оконных и

дверных

проемов и элементы конструкций; пояса двутавровых балок;

комбинированные балки; конструкции пола; стеновые

конструкции;

диагональные связки и стропильные фермы; балки

пролетов и

колонны; элементы бетонной опалубки и др.

Развитием этой идеи, примерно десять лет спустя стали

балки,

склеиваемые из специальных длинных и плоских стружек

(толщиной 2-

4 мм,

шириной 10-20 мм, длина от 1000 мм и более), что

позволило более

эффективно использовать дефицитное сырье. Английское

обозначение PSL -

Parallel Strand Lumber

(Parallam).

Выяснилось также, что PSL могут обладать

довольно

необычными декоративными свойствами, что позволяет

использовать этот

материал не только в сугубо конструкционных целях.

В 90-е годы это семейство пополнилось еще

одним материалом

- получившим название LSL - Laminated Strand Lumber,

изготавливаемых

из различных плоских стружек, таких же, как в

ранее

изобретенных древесных плитах "вафельного типа ".

За ними были предложены OSL - Oriented Strand

Lumber, в которых использовались такие же

стружки,

как в плитах типа OSB.

Последним достижением в области производства

стружек являются стружки типа EuoroStrips на

основе которых были

разработаны балки EuroPly.

В настоящее время за рубежом эту группу искусственных

досок и балок принято включать в группу SCL -

Structural

Composite Lumber , буквально - структурные композитные

доски.

Среди фанерных композиционных материалов

следует

ваделить как особую группу - декоративные

облицовочные

композиционные материалы типа "файн-лайн". Эта

технология

позволяет использоватьв

качестве сырья

недорогую и

недифицитную древесину и получать натуральный

строганый шпон,

имитировать более дорогие и редкие породы древесины,

а

также получать новые необычные и эффектные текстуры

шпона.

Шпон типа файн-лайн производятся методом строгания

из больших блоков

предварительно склееных специальным образом

окрашенных и

деформированных листов строганого или (и) лущеного

шпона в очень

широкой гамме цветов и рисунков.

Древесноволокнистые плиты

Начало

производства

древесноволокнистых плит относится к 1924 г., когда

американский

инженер В.Мэйсон (William H. Mason) изобрел машину для

получения

древесного волокна. Первые древесноволокнистые плиты

выпущенные им в

1929 г. на заводе в г. Laurel (Mississippi)

получили название

Masonite.

В настоящее время

существуют две технологии производства ДВП - мокрая и

сухая. По первой

технологии плиты отливаются из древесной пульпы на

специальных машинах

наподобие бумаге или картону, по второй - прессуются из

сухого

осмоленного древесного волокна.

В н.вр. наиболее

популярными становятся волокнистые плиты средней

плотности сухого

способа прессования (MDF - medium density fiberboard),

имеющие отличные

конструкционные и технологические свойства. Начало

производства

MDF относится к шестидесятым годам, широкое применение

за рубежом

начинается в 80-е г.г.

В строительстве МDF используют для изготовления

погонажных

изделий, черновых полов, стеновых панелей, потолков,

дверей,

ламинированных напольных покрытий, тавровых балок для

монолитного

строительства, гнутых строительных элементов, обрешетки

крыш,

изготовления подоконников. В мебельной

промышленности MDF

используют очень широко для изготовления многих

видов элементов

мебели.

МDF имеет невысокую эмиссию формальдегида;

легко обрабатывается, окрашивается и ламинируется,

обладают

физико-механическими характеристиками по своим показателям

приближающимися к аналогичным значениям натуральной

древесины. Плиты

МDF обеспечивают неплохую тепло- звукоизоляцию, неплохо

переносят

колебания влажности и температуры воздуха.

В настоящее время рассматриваются возможности

получения

древесноволокнистых плит с ориентированными волокнами.

Древесностружечные

плиты.

Развитие производства древесностружечных плит

начинается

вскоре после второй мировой войны. В первый период это

были небольшие

производства единичной мощностью в несколько тысяч

куб. м в год.

Плиты изготавливались прессовым и экструзионным методами

из

стружек случайной формы, включая станочную стружку и

опилки.

Сейчас древесностружечные плиты изготавливаются на

автоматизированных

заводах с мощностью от 100 до 500 тыс. куб. м в год почти

исключительно методом плоского прессования.

Существенно

усовершенствовались методы подготовки стружки,

осмоления,

формирования стружечного ковра и др. В частности,

плиты общего и

мебельного назначения в н.вр. изготавливаются из

специальной игольчатой

стружки, имеют многослойную конструкцию, мелкозернистое

напыление и

т.д. Новые заводы оборудуются

высокопроизводительными прессами

для непрерывной прокатки плит и гибкими системами

для их

облицовывания.

Древесностружечные

плиты

сыграли определяющую роль в индустриализации мебельного

производства. Альтернативы им в производстве мебели нет и

не

предвидится. Методы их производства будут развиваться и

впредь, а

ассортимент и свойства - улучшаться.

В строительстве, древесностружечные плиты

применяются

для внутренней отделки помещений, изготовления дверей,

подоконников,

выставочных конструкций, стеллажей, для использования как

основы под

потолки или настила под полы.

За

рубежом расширение возможностей строительных

применений

древесностружечных плит связано с т.н. вафельными

древесностружечными плитами, формирование ковра в которых

осуществляется из небольших плоских стружек

размером

от 30 до 50 мм. За

рубежом расширение возможностей строительных

применений

древесностружечных плит связано с т.н. вафельными

древесностружечными плитами, формирование ковра в которых

осуществляется из небольших плоских стружек

размером

от 30 до 50 мм.

Вафельные

древесные плиты по свойствам приближаются к клееной

фанере.

Производство вафельных плит начало распространяться в

США в 50-е

годы прошлого века.

Успешное

развитие

производства вафельных плит стимулировало

развитие

исследований в этой области, что

позволило в 80-е

годы прошлого

века организовать производство следующего класса

древесностружечных

плит -

из крупноразмерной ориентированной древесной стружки

(OSB).

Плиты OSB – Oriented Strand Board сразу стали

популярны в

строительстве. Успешное

развитие

производства вафельных плит стимулировало

развитие

исследований в этой области, что

позволило в 80-е

годы прошлого

века организовать производство следующего класса

древесностружечных

плит -

из крупноразмерной ориентированной древесной стружки

(OSB).

Плиты OSB – Oriented Strand Board сразу стали

популярны в

строительстве.

Плиты OSB, выступая в роли заменителя фанеры,

применяются

для каркасно-панельного строительства, наружной и

внутренней обшивки

стен, перегородок, полов, отделки интерьеров. Сейчас они

быстро

внедряются в новые области применения, включая

мебель.

Основными достоинствами OSB является: высокая

прочность и

однородность структуры по всем направлениям;

влагостойкость (стабильность размеров и свойств во влажных

условиях);

легкость обработки (плиты без труда обрабатываются

дереворежущими

инструментами,

OSB могут быть склеены любыми клеями и облагорожены

лакокрасочными

материалами, предназначенными для отделки древесины.

Они экологически и гигиенически безвредны.

Древесные формовочные

прессмассы.

В 1911 г.

американский

химик Л. Бакеланд нашел способы

поликонденсации

фенолоформальдегидной смолы и наполнения ее

различными

материалами, из которых наиболее распространеным стала

древесная мука.

В нашей стране этот материал был назван

карболитом или

древесным прессматериалом. Это изобретение

оказало

значительное влияние на все последующее развитие

полимерных

композиционных материалов. Технология

его приготовления

бакелита проста: смесь частично отвержденного полимера и

наполнителя

помещается в прессфому и отверждается при повышении

температуры.

Из бакелитовых

прессмасс изделия формуют в горячих прессах и льют

в

термопластавтоматах. Получаемые изделия обладают

высокой

прочностью и устойчивостью к воздействию воды, масел и

растворителей. Бакелиты наполненные

растительными и др.

волокнами называются волокнитами. Из пропитанных

бакелитовой

смолой хлопчатобумажных и др. тканей изготавливают

текстолиты, а из

пропитанных смолой бумаг - гетинаксы (бумажные слоистые

пластики).

Освоение

промышленного

производства и широко применения фенолоформальдегидных

смол и пластмасс

на их основе также подтолкнуло химиков к

созданию др. видов

термореактивных смол (карбамидных , меламиновых и

т.д. и т.п.)

Клееные деревянные

строительные конструкции

Клееные деревянные конструкции (КДК) склеиваются

из

сухих строганых досок и обладают целым набором

положительных свойств

(легкость, прочность, надежность, неограниченность длины

и формы,

удобство монтажа и т.д.). По англ. glued-laminated

timber -

Gluelam.

Хотя первые патенты, относящиеся к этому классу

материалов выданы еще в

19 веке, практическое применение осуществилось много

позже. По

видимому, толчком к этому стала доступность водостойких

смол и

появившаяся уверенность в их надежности. Например,

в США

первым с применением КДК стало

построенное в 1934

г. здание Лесной промышленной лаборатории USDA. В

СССР исследования КДК начались в 1942 г., и лишь

в 1973-м в

стране приступили к промышленному применению

этого материала.

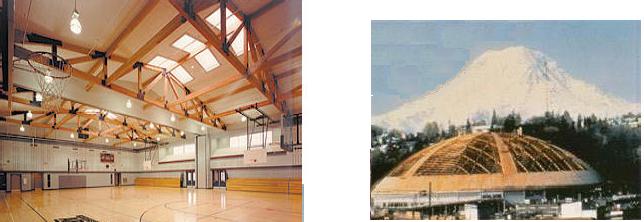

Клееные деревянные конструкции нашли широкое

применение в архитектурной практике для перекрытия

больших сооружений

(вокзалы, рынки, спортивные объекты, производственные

помещения,

склады, мосты и т.д.).

Термопластичные

древесно-полимерные композиционные материалы (ДПКТ).

Длительное время

древесно-полимерные

композиционные материалы развивались на основе

использования в качестве

связующих материалов преимущественно

термореактивных смол. Длительное время

древесно-полимерные

композиционные материалы развивались на основе

использования в качестве

связующих материалов преимущественно

термореактивных смол.

Однако,

в начале 90-х годов преимущественно в США

начинается

освоение древесно-полимерных

композитов на основе

термопластичных смол (полиолефинов, ПВХ. и

др.).

Для

термопластичных ДПК используется

мелкоизмельченная древесина -

опилки, древесная мука и др.

целлюлозосодержащие материалы.

Сначала это была экструзия тонких листовых

материалов для нужд

автомобильной промышленности. Вскоре

было налажено

производство

террасных досок (декинг-продуктов) и др. изделий.

Успехи в

экструзии стимулировали разработку методов

производства изделий

методом литья под давлением. В настоящее

время опробованы

также плоское непрерывное формование

(прокатка) и ротационное

формование. К 2008 г. производством ДПКТ

занимается более

100 компаний, а объемы производства ДПКТ в мире

составляют уже около 1

млн. тонн

Для ДПКТ предлагается

самый широкий

спектр применений. Это вид композитов

отличается исключительной

стойкостью к атмосферным воздействиям,

а также высокой

технологичность.

*****

В

настоящее время начинается развитие еще одного

нового класса

композиционных материалв - нанокомпозитов. Нет

сомнений в том,

что

вскоре будут созданы и древесные нанокомпозиты

с весьма

необычными

свойствами и вскоре они выйдут за пределы

исследовательских лабораторий.

Заключение

Таким образом движущими силами в развитии

древеснных

композиционных материалов являются:

- потребность мирового хозяйства в разнообразной гамме

материалов и

изделий, производимых с учетом их целесообразного

применения,

- необходимость рационального использования имеющегося

различного

древесного и др. растительного сырья.

- технический прогресс в химии, машиностроении,

материаловедении

и др. областях науки и техники,

- экологические факторы.

Основные линиями движения в развитии древесно-полимерных

композитов

являются:

- сырьевые базы,

- виды, размеры, форма, расположение структурных

элементов композита,

свойства материалов и изделий

- связующие вещества и аддитивы,

- технологические процессы и оборудование по всем

стадиям

технологического процесса, компьютеризация

производства

- экологические свойства материалов и производств,

- маркетинг древесно-полимерных композитов.

Нет сомнений в том что развитие древесно-полимерных

композитов

будет продолжаться и впредь в части развития ассортимента,

совершенствования их свойств, производственных технологий,

специального

оборудования, а также расширения сфер их применения

в народном

хозяйстве.

Литература:

Композиционные материалы:

строение, получение, применение, Батаев

А.А., Батаев

В.А., изд.

Логос, 2006 г. ISBN:

5-98704-026-4, 398 стр.

Современные композиционные строительные материалы,

Худяков

В.А..изд. Феникс, 2007 г., ISBN: 5222105547, 220 стр

Технология композиционных материалов из древесины,

Мельникова Л., 2005 г., 236 стр.

Абушенко А.В., дек

2008

|